OUR STRENGTHS

我们的优势

佐藤集团是以「贡献的是安心/安全/舒适,并给大家带来契机」作为我们集团公司的经营理念,以集团企业的持续发展和成长为目标。目前,本集团以佐藤来拓工业株式会社为控股中心,由4家国内相关公司、2家海外相关公司组成。

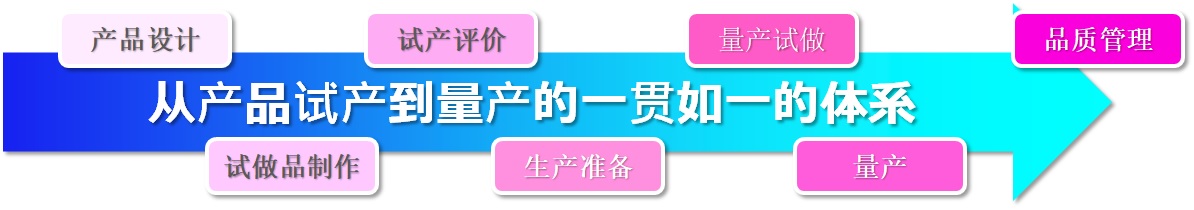

作为主要事业,除了塑料注塑成形及设计·开发、模具设计·制作之外,还进行高功能树脂的压缩成型和材料销售等。成立60年以上,以国内外从成立开始时培养的注塑成形技术为基础光学产品设计·制造和医疗机器产品的制造及卫生管理技术,超声波熔接等主要技术,从试制设计到量产以一贯如一的生产体制在多方面展开事业。

Step.01

产品设计・材料提案

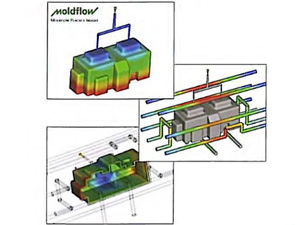

「活用各种模拟工具,提出产品和模具设计以及材料的方案。」

POINT

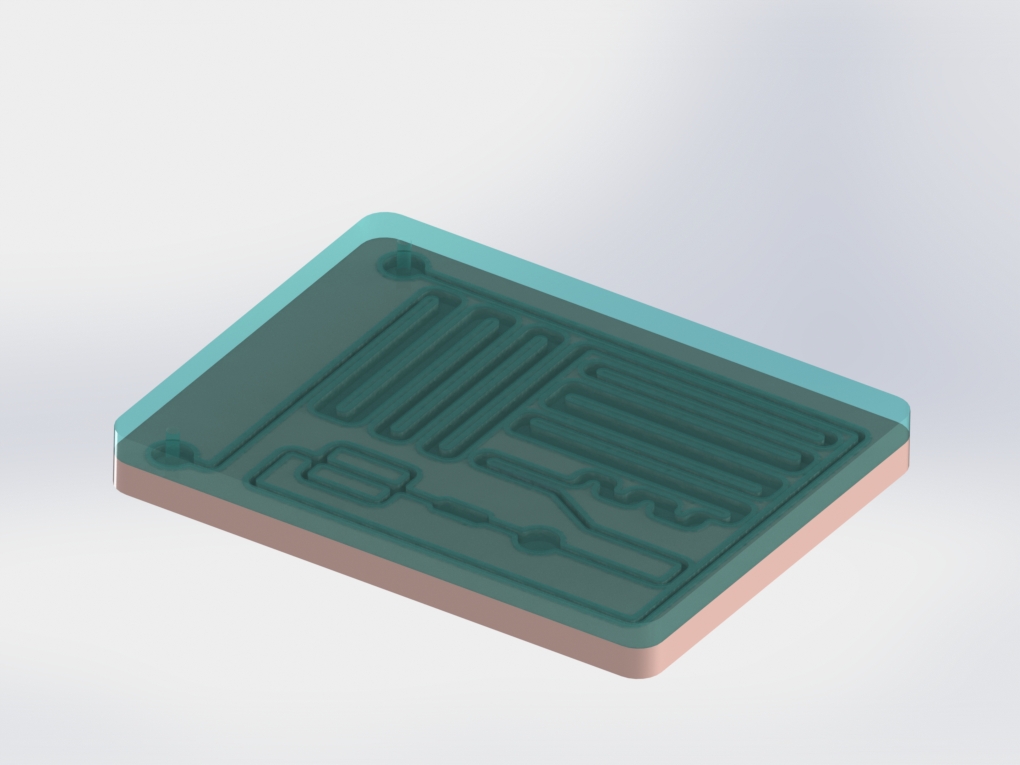

■利用三次元CAD和CAE计算机辅助设计(树脂流动、光学、结构、流体解析等)进行提案

■考虑量产的成形性/耐久性的模具构造进行提案

■依据规格和用途选择适合的材料进行提案

■通过独特的材料混炼技术,提出了专门用于超级塑料的复合材料的开发建议

Step.02

试作讨论

「从材料・产品的试制品制作到各种验证评价」

POINT

■根据设计提案,从产品的试作品开始实施各种验证评价

■产品的试作品对应于切削、RP、试作模具制作等一切方法

■支持专门用于超级塑料定制的复合材料的试制

Step.03

量产探讨・量产

「运用先进的要素技术和生产技术,构筑每个工厂活用特性的制造环境」

POINT

■集团公司拥有150多台小型至大型的注塑机

■国内外拥有完善的洁净室,支持医疗部件/精密部件/光学模块等的成形和组装

■在彻底的卫生管理环境下构建高质量的医疗器械产品制造体系

■构建从小型高效光学模块的设计到精密注塑成形及组装的一贯制造体系

■根据独有的接合面熔接形状,可进行熔接难易度高的结晶性树脂的高气密和高耐压的接合

■支持精密加工设备的量产模具的设计和制作

■可以制造专门用于超级塑料的定制Customize compound材料

■具备高温对应的注塑成形机,从通用树脂到超级塑料对应各种树脂材料的成形

Step.04

质量管理

「充实的检查机器类和分析装置等,也对应RoHS指令/ELV指令」

POINT

■各工厂拥有数台三次元测量机,建立了针对尺寸精度的质量管理体系

■通过高精度测量机,能够进行与精密零件所要求的亚微米级对应的形状评价

■对应于拉伸试验、冲击试验等强度评价和各种环境试验装置的可靠性评价

■对应于各种材料物性评价、形态观察、红外光谱分析等的化学分析、异物分析等各种进行评价

■通过荧光X射线分析,构筑符合RoHS指令/ELV指令等环境负荷物质削减的检查体系

NEW TECHNOLOGY

新技术的介绍

通过进一步发展创业以来多年培养的塑料注塑成形技术,以及本公司独有的成形技术

实现了以往的模具、注塑成形难以得到的表面光泽/无熔接痕以及微细形状的模具精密転写

在以光学零件为首的精密注塑成形中,提供高品质且高性能的产品。

了解更多详见这里

从透镜、棱镜、反射镜等这样的光学元件开始,我们构建了从设计开发到试作、成型、组装、测量、性能评价的一套一贯如一的生产体制。

活用各种经验培养出的光学设计技术和高度的生产技术以及评价技术,为客户提供满足性能、品质、生产性的产品。

了解更多详见这里

是专门用于医疗器械产品的制造、管理的技术。

提供在完善生物洁净室和进行彻底的卫生管理的环境下高品质放心能使用的产品。日本国内及海外(中国※取得ISO13485)基地的均可对应。

了解更多详见这里

在众多的接合技术中,通过各种熔接技术获得外观、气密、强度优良的树脂制品的技术。

到目前为止,以复印机的碳粉盒为首,对最适合各种熔接技术的零件设计、从模具制作到成形加工的全部工序进行一元化管理,以质量稳定的熔接技术为特长

建议采用传统熔接技术无法获得的产品(不需要特别的焊接形状,可对应结晶性树脂等)

了解更多详见这里

CONTACT

联系我们

如果是塑料制品的开发和批量生产,就交给我们公司好了

TEL. 059-265-3211 (代表)

关于技术方面的咨询,请从按下面的电话联系我们

射出成形・溶接技术・光学设计

TEL. 059-265-3215

PBI成形品・切削加工

TEL. 03-6380-6050

PBI表面涂层

TEL. 03-6380-6050